„Die Organisation muss Chancen zur Verbesserung bestimmen und auswählen und jegliche notwendigen Maßnahmen einleiten, um die Anforderungen der Kunden zu erfüllen und die Kundenzufriedenheit zu erhöhen“ lautet eine Anforderung aus der DIN EN ISO 9001:2015. Kontinuierliche Verbesserung ist natürlich nicht erst seit der Einführung der ISO 9001 ein wichtiges Thema für Unternehmen, sondern in allen Unternehmen gibt es mit oder ohne ISO 9001-Managementsystem viele Verbesserungsaktivitäten. Allerdings ist aber auch festzustellen, dass diese Aktivitäten oftmals nicht ganzheitlich erfasst und abgestimmt, sowie auch hinsichtlich des Erfolgs und Nutzen nicht regelmäßig und kritisch beurteilt werden. Mit KVP3 ist ein Konzept entwickelt worden, welches für diese Mängel Lösungsansätze bietet.

KVP – die ursprünglichen Ansätze

Die ersten Anfänge zu gruppenorientierten Verbesserungskonzepten finden sich in den USA der 20er und 30er Jahre. Diese ersten Überlegungen wurden später von den Management-Vordenkern Deming und Juran aufgegriffen und für die Aufgabenbearbeitung der Qualitätssicherung genutzt. In den 50er Jahren wurden diese Konzepte schließlich vom Japaner Ishikawa umfangreich in japanischen Unternehmen eingeführt und ab 1962 auch mit dem Begriff „Qualitätszirkel“ bezeichnet. Ishikawa definierte damals eine neue und entscheidende Richtung, indem er Mitarbeiterorientierung und Freiwilligkeit als wichtige Kriterien für Verbesserungsaktivitäten feststellte. Qualitätszirkel waren sozusagen die operative Institution für einen kontinuierlichen Verbesserungsprozess. Vor allem Toyota lebte diese Philosophie sehr ausgeprägt und erfolgreich vor. KVP hatte bei Toyota Workshop-Charakter („Werkstattzirkel“) und wurde meist von internen oder externen Moderatoren geleitet. In Deutschland wurde ab den 90er Jahren in der Automobilindustrie mit KVP vorwiegend in der Fertigung und Montage begonnen – sicher auch ausgelöst durch Massaki Imai´s Bestseller „KAIZEN – Der Schlüssel zum Erfolg der Japaner im Wettbewerb“, sowie durch die von Womack, Jones und Ross später veröffentlichte MIT-Studie „Die zweite Revolution in der Automobilindustrie“.

KVP2 nach Lopez

In besonderer Weise wurde in den 90er Jahren das Konzept KVP, konkret eine sogenannte Variante KVP2, durch die Volkswagen AG gefördert und durch den damalig verantwortlichen Einkaufsvorstand José Ignacio López intensiv auch auf deren Zulieferer übertragen. Damals hatte der VW-Konzern gerade hohe Verluste gemacht und es bedurfte wirksamer und nachhaltiger Maßnahmen. Das Prinzip von KVP2 war ebenso einfach wie genial:

- die Planung von Verbesserungen kommt nicht von oben, die Basis denkt selbst nach

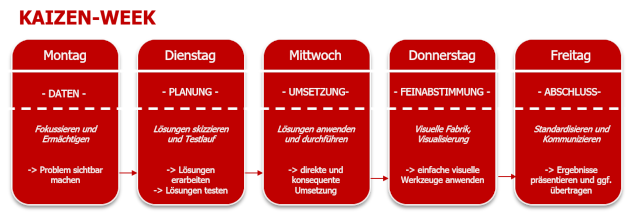

- die Vorgehensweise umfasste i.d.R. einen einwöchigen Workshop, auch als KAIZEN-WEEK bezeichnet

In einer KAIZEN-WEEK sollten durch Problemanalyse und Problemlösung mittels gemeinsamer Teamarbeit und logisch aufeinander aufbauender Arbeitsschritte nachhaltige Verbesserungseffekte erreicht werden. Der Charakter des Konzepts KVP2 ist geprägt durch eine schnelle Umsetzung von gemeinsam identifizierten Potentialen und Verbesserungsmöglichkeiten, durch kompakte, systematische Analyse und Lösung, sowie sofortiger Umsetzung durch die Mitarbeiterschaft selbst.

Abbildung 1: KAIZEN-WEEK

KVP – Status Quo

Unter KVP werden heute viele verschiedene Philosophien und Ansätze diskutiert. Für einige Unternehmen wird KVP speziell durch die 8-D-Methode repräsentiert, welche neben kurzfristig wirksamen Sofortmaßnahmen auch Korrekturmaßnahmen mit langfristigen Erfolgen generieren soll. Für andere Unternehmen ist KVP durch die 5-S-Methode realisiert, welche die Themen Ordnung, Sauberkeit, Standardisierung und Verbesserung fokussieren. Weitere Unternehmen führen als „KVP-Motor“ die internen Audits im Unternehmen durch.

Jedes Unternehmen verknüpft individuell unterschiedliche Methoden mit KVP. Für die meisten Unternehmen gibt es die Gemeinsamkeit, dass sich die Anwendung von KVP meist nur auf die operativen Bereiche eines Unternehmens reduziert. Sehr selten überschreitet KVP erfolgreich die Grenzen der Produktion. Leider, da das Streben nach kontinuierlicher Verbesserung eigentlich eine generell wichtige Aufgabe in allen Abteilungen und allen Tätigkeitsfeldern des Unternehmens sein sollte. Nicht nur der Begriff KVP taucht außerhalb der operativen Bereiche selten auf, sondern auch die Systematik und die Instrumente für die Verbesserungen von Arbeitsweisen und Arbeitsergebnisse finden in anderen Unternehmensbereichen eher keine Resonanz.

Des Weiteren ist kontinuierliche Verbesserung fokussiert auf die Werker- und Sachbearbeiterebene. Der Begriff KVP wird selten in der Führungs- oder in der Geschäftsleitungsebene benutzt. Obwohl sich viele methodische, systematische Ansätze und Vorgehensweisen des KVP auch in anderen Hierarchieebenen, als nur der Mitarbeiterebene, hervorragend anwenden lassen.

Zusammengefasst lässt sich zum Thema KVP heute folgendes feststellen:

- KVP wird mit unterschiedlichen Methoden und Konzepten in Verbindung gebracht und als Begriff für Verbesserungen synonym benutzt.

- KVP wird vorwiegend nur als Methode für die operativen Bereiche wie Fertigung, Montage oder Lagerwirtschaft verstanden.

- KVP wird vorwiegend als Methode für die Mitarbeiter-Ebene, also als Verbesserungsinstrument für Fach- und Sachbearbeiter verstanden.

Probleme heutiger KVP-Ansätze

Es ist heute üblich, dass die Unternehmen gleichzeitig viele Verbesserungsaktivitäten durchführen, allerdings haben eher wenige Unternehmen auch eine ganzheitliche, abgestimmte, transparente und nachhaltige Verbesserungslandschaft und -kultur entwickelt.

Typische Probleme und Defizite des KVP sind beispielsweise…

- unzureichende bereichs- und hierarchieübergreifenden Ausgewogenheit von Verbesserungs-aktivitäten

- oftmals angebots- anstelle bedarfsgesteuerter Erprobung und Anwendung von neuen Verbesserungskonzepten und -methoden

- zur Unternehmensphilosophie, zur Unternehmensgröße oder zum Geschäftsmodell unpassende Verbesserungskonzepte und Vorgehensweisen

- unzureichende Abstimmung und Erfahrungsaustausch zwischen den einzelnen Verbesserungs-aktivitäten

- Konkurrenz anstelle von Synergie zwischen geplanten und existierenden Verbesserungsaktivitäten

- fehlende Standardisierung bei der Festlegung, Beschreibung und Vermittlung der einzelnen Verbesserungsaktivitäten

- geringe Vergleichbarkeit durch unzureichende Transparenz der einzelner Verbesserungsaktivitäten

- Redundanzen hinsichtlich der Betrachtungsobjekte und Betrachtungsaspekten der Verbesserungs-aktivitäten

- Über- oder Unterforderung der jeweiligen Möglichkeiten bestimmter Verbesserungsaktivitäten

Damit die Verbesserungsaktivitäten effektiv und effizient sind und bleiben, bedarf es einiger konzeptioneller Anpassungen. Dieser konzeptionelle Bedarf wurde in KVP3 – einem ganzheitlichen und nachhaltigen Verbesserungsansatz, berücksichtigt.

Ist KVP3 alter Wein in neuen Schläuchen?

KVP als Akronym, steht bekannter Weise für kontinuierlicher Verbesserungsprozess. Was den meisten Verbesserungsprozessen allerdings fehlte, ist ein einheitliches gemeinsames und übergreifende Verbesserungsprogramm. Ein Rahmen, in welchem die verschiedenen einzelnen Verbesserungsaktivitäten gebündelt werden und man eine Übersicht und eine Ausrichtung zu einer ausgewogenen Verbesserungslandschaft im Unternehmen bekommt.

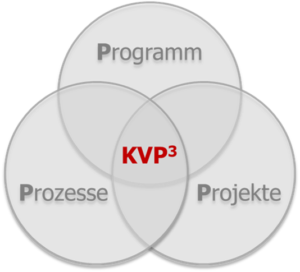

KVP3 steht für Kontinuierliche Verbesserung, wobei die drei P´s bedeuten: Programm, Projekte und Prozesse.

Abbildung 2: Die drei P’s des KVP3: Programm, Projekte und Prozesse

KVP3 folgt dem Anspruch von Kontinuierlicher Verbesserung mittels eines Programms (Übersicht), von Projekte (Initiierung) und von Prozessen (Aufrechterhaltung). Alle Verbesserungsaktivitäten (Projekte und Prozesse) werden in einem Programm erfasst, spezifiziert und beurteilt, was das Coaching und Monitoring der Verbesserungsaktivitäten deutlich optimiert. Redundanzen oder Lücken können besser identifiziert und bearbeitet werden.

KVP3 ist von den eingesetzten Methoden nicht neu, ja es nutzt bewusst schon vorhandene und erprobte Konzeptionen und Methoden. Die Vorteile durch KVP3 ergeben sich aus einem gemeinsamen, standardisierten Baukasten, im Prinzip einem morphologischen Kasten für die Spezifikation, die Abstimmung und Beurteilung der Verbesserungsaktivitäten.

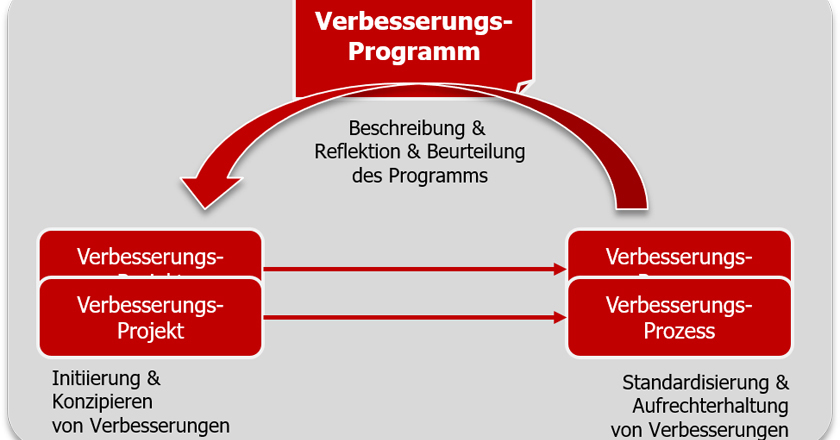

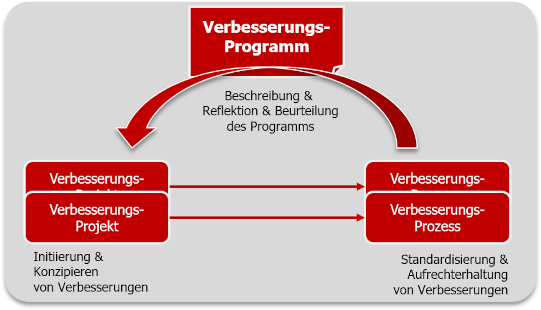

KVP3 ist im Unternehmen ein übergreifender Regelkreis der Verbesserung aus den drei Ps: Programm, Projekt, Prozess

Abbildung 3: Im Verbesserungsprogramm werden alle Verbesserungsaktivitäten und -projekte beschrieben und erfasst.

Als Verbesserungsaktivitäten gelten einerseits neue Initiativen, welche als Verbesserungsprojekte durchgeführt werden und andererseits vorhandene, erprobte und fest implementierte Verbesserungsprozesse. Beide Varianten werden erfasst, miteinander abgestimmt und optimiert.

Alle vorhandenen Verbesserungsaktivitäten werden mit und im Verbesserungsprogramm beschrieben und erfasst. Diese Aufgabe stellt im Prinzip eine Inventur der Verbesserungsaktivitäten dar und zeigt die besetzten und nicht besetzten Aspekte durch die einzelnen Verbesserungsaktivitäten im Unternehmen. Die Verbesserungsschwerpunkte werden offensichtlich, aber eben auch die Lücken in der vorhandenen Verbesserungslandschaft. Ähnliche ausgerichtete Verbesserungsaktivitäten können besser abgestimmt werden und damit können Redundanzen oder konkurrierende Ansätze angepasst werden.

KVP3 – Das Verbesserungsprogramm

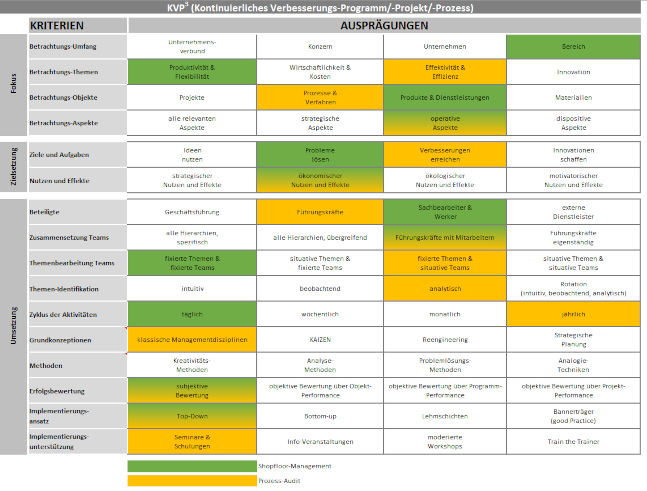

Das Verbesserungsprogramm basiert auf einem standardisierten Baukasten mit den drei Hauptkriterien „Fokus, Zielsetzung und Umsetzung“ von Verbesserungsaktivitäten. Es wird dazu genutzt eine Übersicht bzw. Verbesserungslandkarte der aktuellen, relevanten Verbesserungsaktivitäten darzustellen. Außerdem wird dieser Baukasten zur Spezifikation von neuen Verbesserungsprojekten und von existenten Verbesserungsprozessen benutzt. Ebenso gibt dieser Baukasten die Kriterien für die Beurteilung der verschiedenen Verbesserungsaktivitäten vor.

Die Initialisierung (Projektierung) und Ausrichtung (Zielsetzung, Fokussierung) und Durchführung (Umsetzung) der jeweiligen Verbesserungsaktivitäten wird über vordefinierte Ausprägungen standardisiert und ermöglicht so eine einfache Vergleichbarkeit und Abstimmung einzelner Verbesserungsaktivitäten untereinander.

Das Verbesserungsprogramm dient auch zur regelmäßigen Beurteilung der Effektivität und Effizienz, sowie der Zielerreichung und des Nutzens der einzelnen Verbesserungsaktivitäten und des gesamten Verbesserungsprogramms.

Das Verbesserungsprogramm ist somit …

- eine Zusammenfassung und Übersicht aller Verbesserungsaktivitäten

- ein Abgleich von Fokus und Zielsetzung von einzelnen Verbesserungsaktivitäten untereinander

- eine konzeptionelle Ausrichtung von neuen geplanten Verbesserungsaktivitäten

- eine standardisierte Spezifikation von Verbesserungsaktivitäten

- eine standardisierte Bewertung von Verbesserungsaktivtäten untereinander

- eine Identifikation von noch vorhandenen Lücken (Ausprägungen) in der Verbesserungslandschaft und -kultur des Unternehmens

Beispiel zum Verbesserungsprogramm

Mit einem Beispiel soll die Zielsetzung und Anwendung des Verbesserungsprogramms kurz verdeutlicht werden. Dieses Beispiel stellt einen Auszug aus einem Verbesserungsprogramm dar, in welchem zunächst nur zwei Verbesserungsaktivitäten abgebildet sind. Es ist hier zunächst egal, ist ob es sich um Verbesserungsprojekte oder schon Verbesserungsprozesse handelt. Die beiden erfassten Beispiel-Verbesserungsaktivtäten sind in diesem Fall „Shopfloor-Management“ (grün) und „Prozess-Audit“ (gelb). Beide Aktivitäten sind im Programm eingetragen und man erkennt bei welchen Kriterien unterschiedliche Ausprägungen vorherrschen und welchen nicht. Weiße Felder identifizieren Lücken hinsichtlich des Fokus, der Zielsetzung und auch der Umsetzung der beiden Verbesserungsaktivtäten.

In der Regel ist eine solche Landschaft nicht von zwei, sondern von weit mehr Aktivitäten besetzt. Dennoch lässt sich oftmals feststellen, dass bestimmte Ausprägungen auch bei Erfassung vieler Verbesserungsaktivitäten unbesetzt bleiben. Das Prinzip ist bei zwei Verbesserungsaktivitäten das Gleiche, wie bei vielen Verbesserungsaktivitäten.

Abbildung 4: Auszug aus einem Verbesserungsprogramm

Des Weiteren wird das Verbesserungsprogramm auch für die Spezifikation (z.B. in Projektsteckbriefen, oder Prozessbeschreibungen) und die Beurteilung des Erfolgs der Verbesserungsaktivitäten genutzt. Die Fragestellungen hierzu sind beispielsweise:

- FOKUS:

Ist der beabsichtigte Fokus berücksichtigt / erfüllt / noch relevant und noch aktuell? - ZIELSETZUNG:

Ist die Zielsetzung berücksichtigt / erreicht?

Kann der angestrebte Nutzen generieren / erreicht werden? - UMSETZUNG:

Ist die Umsetzung erfolgreich realisiert / wirksam?

Ist die Umsetzung zielführend und unterstützend?

Wann sollte man sich mit KVP3 beschäftigen?

Ob das Konzept KVP3 für ein Unternehmen interessant ist, kann einfach durch folgenden Fragen selbst beantworten werden:

- Haben Sie einen Überblick zu den aktuellen Verbesserungsaktivitäten im Unternehmen?

- Sind ihre einzelnen Verbesserungsaktivitäten aufeinander abgestimmt und entsprechend optimiert?

- Werden ihre Verbesserungsaktivitäten im Unternehmen regelmäßig und objektiv beurteilt?

Im Prinzip reicht schon ein einziges „Nein“ aus, um Nutzen aus dem Konzept KVP3 zu generieren.